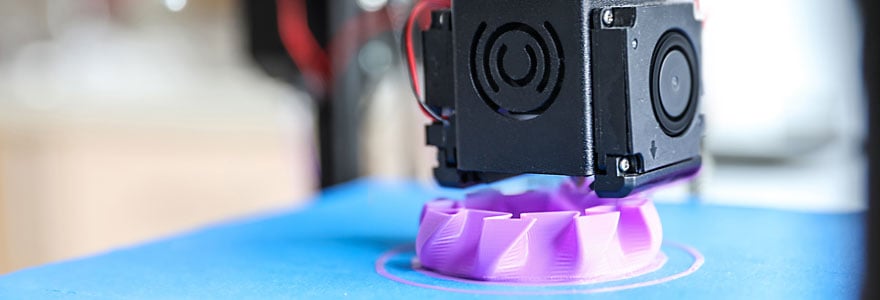

Si vous êtes à la recherche d'un moyen innovant pour optimiser votre processus de fabrication de moules prototypes, vous devriez envisager l'utilisation de l'impression 3D. Cette technologie révolutionnaire permet aux entreprises de créer des pièces complexes en quelques heures seulement, avec une qualité et une précision remarquables. Veuillez accéder à JMDCFAO pour avoir plus de détails.

Matériaux utilisés pour l'impression 3D de moules prototypes

Lorsqu'il s'agit de choisir les matériaux pour l'impression 3D de moules, les fabricants ont le choix entre différentes options. Les matériaux les plus utilisés sont le polyamide, le polypropylène, le silicone et les résines photosensibles. Chacun de ces matériaux présente ses avantages et ses limites en termes de résistance, de durabilité, de flexibilité et d'opacité. Il est important de bien comprendre les caractéristiques de chaque matériau en fonction de vos besoins spécifiques.

Processus de conception pour l'impression 3D de moules prototypes

La conception de moules prototypes en impression 3D implique plusieurs étapes, qui doivent être minutieusement suivies pour garantir un résultat optimal. Ces étapes incluent :

Conception assistée par ordinateur

La conception assistée par ordinateur (CAO) permet de modéliser numériquement les moules à partir de dessins techniques ou de fichiers 3D existants. Cela permet une grande flexibilité dans la conception des moules, car les fabricants peuvent apporter des modifications à la conception numérique avant l'impression.

Optimisation des logiciels pour l'impression 3D

Pour que les moules soient imprimés avec succès, il est important d'utiliser des logiciels d'impression 3D adaptées. Ils permettent notamment de configurer les paramètres d'impression afin d'obtenir un résultat optimal en termes de précision, de qualité et de résistance des moules. Certains logiciels proposent même des fonctionnalités avancées telles que la possibilité d'optimiser la densité des moules pour réduire les coûts de production.

Gestion des fichiers et préparation pour l'impression 3D

Une fois que la conception numérique est terminée, elle doit être transformée en un fichier compatible avec l'imprimante 3D. Cette étape consiste à vérifier et à corriger les éventuelles erreurs de modélisation, à ajuster les paramètres de la machine pour optimiser l'impression et à définir les éléments de support nécessaires pour maintenir la pièce en place pendant l'impression.

Comparaison entre la fabrication traditionnelle de moules et l'impression 3D de moules prototypes

La fabrication traditionnelle de moules implique l'utilisation de moules en métal qui doivent être usinés ou moulés pour créer des pièces en plastique. Ce processus est coûteux, lent et nécessite des compétences spécialisées pour sa réalisation.

En revanche, la fabrication de moules prototypes en impression 3D offre de nombreux avantages. Elle permet aux concepteurs de produire des moules rapidement et à moindre coût, tout en offrant une flexibilité maximale dans la conception. De plus, l'impression 3D offre des options de personnalisation illimitées, ce qui est idéal pour les petites séries de production.

Possibilités offertes par l'impression 3D de moules pour les industries

Réduction des coûts de production

Grâce à la rapidité et à la flexibilité de la fabrication de moules prototypes en impression 3D, les entreprises peuvent réduire considérablement les coûts de production. En effet, en réduisant le temps nécessaire à la conception et à la fabrication de moules, l'impression 3D permet de diminuer les coûts de main-d'œuvre et de matières premières.

Amélioration de la rapidité de production

Le temps de production pour des moules prototypes imprimés en 3D est considérablement plus court que ceux fabriqués de manière traditionnelle. Les fabricants peuvent ainsi réduire les délais de production et améliorer la réactivité aux besoins du marché.

Flexibilité dans la création de moules sur mesure

Grâce à l'impression 3D, il est possible de créer des moules sur mesure pour répondre à des besoins spécifiques de fabrication. Cette option permet aux entreprises de satisfaire à des exigences de production uniques qui seraient difficiles à atteindre avec des techniques de fabrication traditionnelles.